合肥拓乘电子科技有限公司是工业非标流体自动化领域的国家级高新技术企业,深耕液晶屏制造装备自动化控制领域,聚焦流体自动化与进口设备国产化升级两大核心业务,为京东方、惠科、华星光电等头部企业提供定制化智能控制装备解决方案,累计持有 21 项发明专利及软件著作权,并通过 ISO9001:2015、ISO14001:2015、ISO45001:2008 三大体系认证。面对 “定制化订单多、研发生产协同难、物料管控复杂” 的行业痛点,拓乘电子引入协同制造运营管理系统(CMOM)标准版,实现从研发需求到交付的全流程高效管控,并通过了合肥市中小企业数字化水平二级评测。

一、核心痛点与选型逻辑

1. 客户核心痛点

- 定制化订单管理难:服务液晶屏制造企业,订单多为非标定制(如 ODF 关键工序装备),需频繁衔接客户需求与研发、生产,传统人工沟通易出现需求传递偏差,订单交付周期难把控;

- 研发生产协同弱:定制装备需先完成研发设计,再推进生产,但研发图纸、物料清单(BOM)与生产计划脱节,常因图纸更新不及时、物料采购滞后,导致生产返工;

- 物料管控复杂:非标装备所需零部件品类多、部分依赖进口,且不同订单物料通用性低,人工管理易出现错采、漏采,或库存积压,增加成本;

- 多体系合规要求高:需满足 ISO 三大体系对生产过程、质量追溯的严格要求,传统纸质记录难以实现全流程数据留痕,合规审计效率低。

2. 选择 CMOM 标准版的关键原因

- 灵活适配定制化场景:CMOM 标准版虽无需定制,但支持 “BOM - 订单 - 生产 - 物料” 全流程模块灵活配置,可快速匹配拓乘电子非标订单的差异化管理需求,无需额外开发;

- 打通研发生产数据链路:系统可关联研发 BOM 与生产计划,图纸更新实时同步至生产端,物料需求根据 BOM 自动生成,解决协同断层问题;

- 轻量化物料管控:针对非标物料特性,提供 “按订单归集物料” 功能,清晰区分不同订单物料库存,避免混淆,同时支持供应商进度追踪,保障物料及时到货;

- 合规化支撑:自动记录生产、质检全流程数据,生成可追溯报表,满足 ISO 体系审计要求,减少人工记录工作量;

- 成本与落地优势:较定制系统节省 65% 投入,部署周期仅10余天,研发、生产、采购团队快速上手,不影响现有订单推进。

二、关键场景落地:标准版适配定制化业务

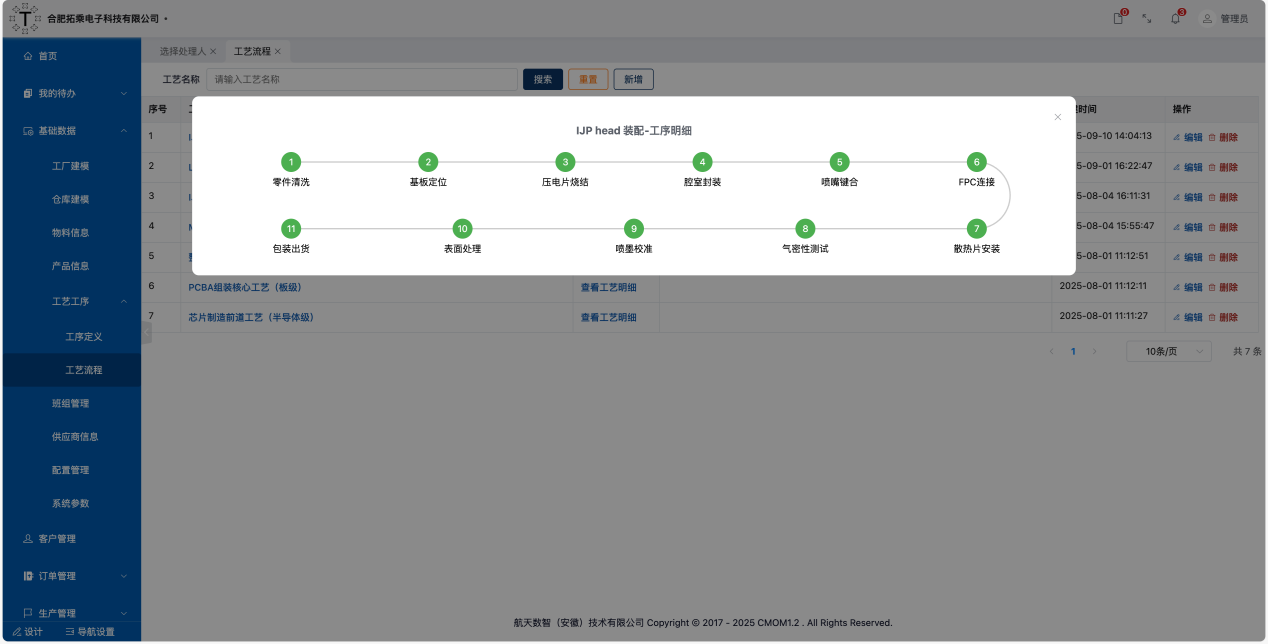

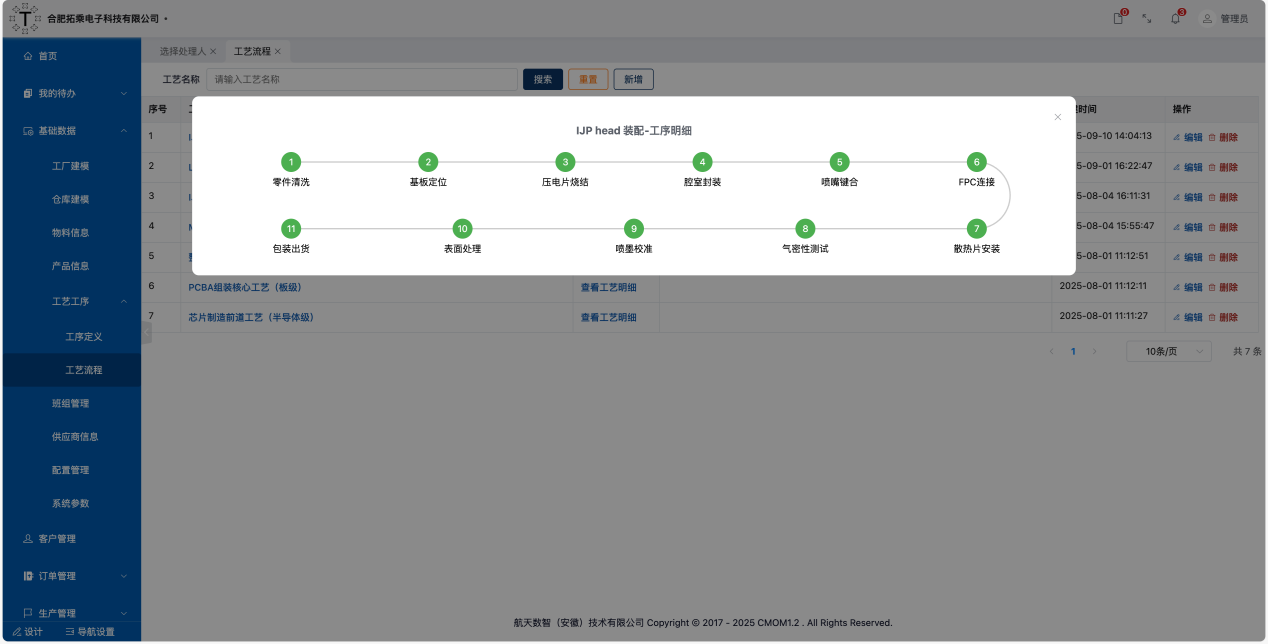

1. 定制订单 - 研发 - 生产:需求传递零偏差

- 转型前:客户定制需求靠邮件、会议传递,研发 BOM 与生产计划人工核对,平均需 1-2 天,易因信息差导致生产与需求不符;

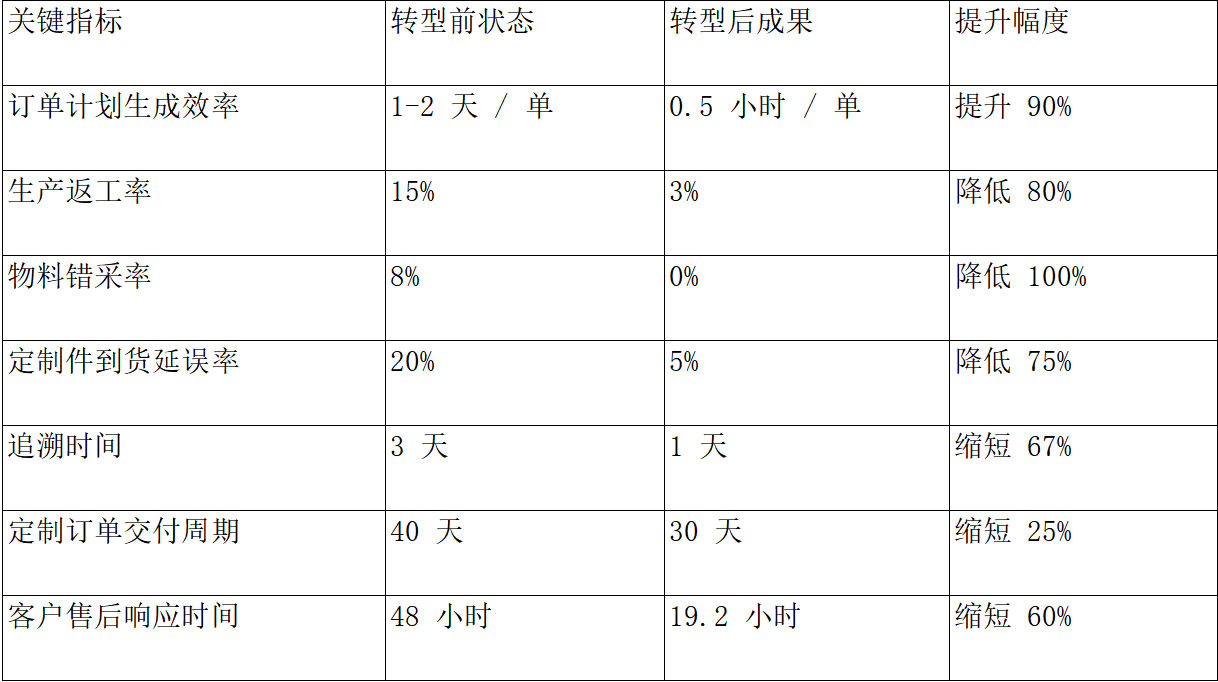

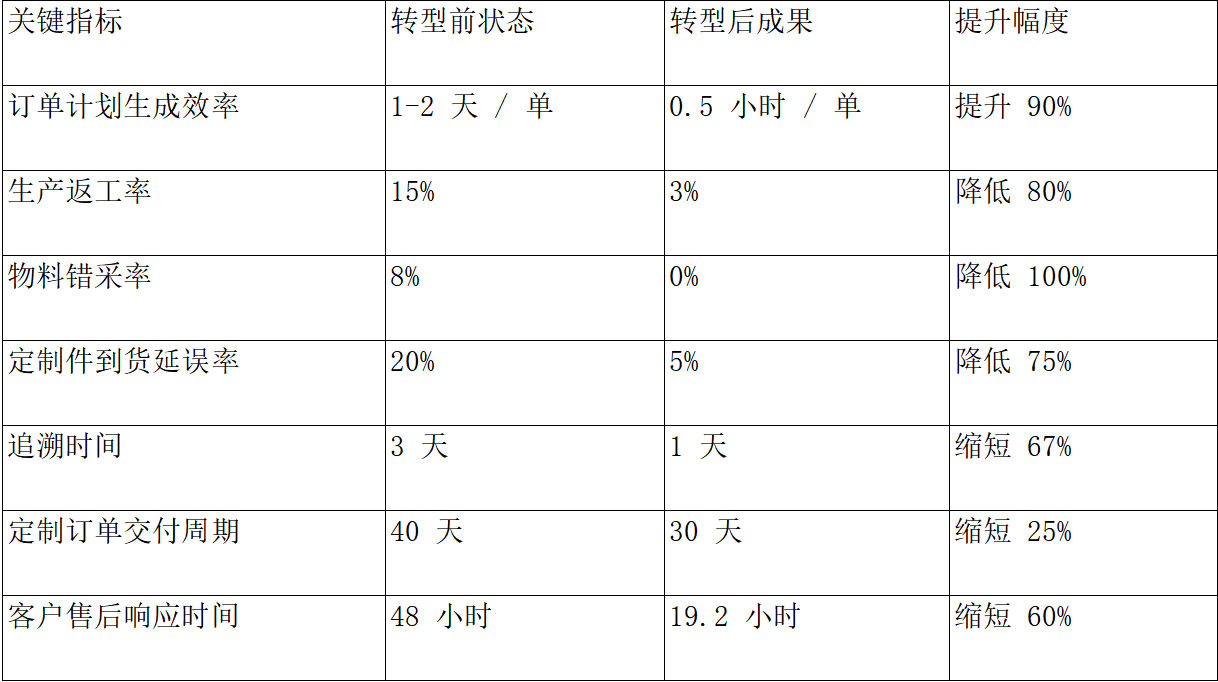

- 转型后:CMOM 中创建定制工序时,直接上传客户需求文档与研发 BOM,生产计划自动关联 BOM 生成,图纸更新实时同步至生产端,需求传递准确率 100%,计划生成效率提升 90%,返工率从 15% 降至 3%。

2. 研发 BOM - 物料采购:精准匹配,避免浪费

- 针对 ODF 关键工序装备等非标产品,CMOM 根据研发 BOM 自动拆解物料需求,区分通用件与定制件:通用件直接调用库存,定制件(如特殊流体控制模块)自动生成采购单并指定供应商(含进口供应商),采购专员实时追踪到货进度;

- 转型后,物料错采率从 8% 降至 0,定制件到货延误率从 20% 降至 5%,库存积压成本减少 30%。

3. 生产过程 - 质量合规:全流程追溯

- 生产环节,员工扫码领取任务,实时录入装配进度、质检数据,系统自动关联订单与操作人员,生成质量追溯台账;

- 满足 ISO 体系审计时,无需翻阅纸质记录,直接导出 CMOM 中的生产、质检数据报表,审计时间从 3 天缩短至 1 天,合规管理效率显著提升。

4. 订单交付 - 售后:全周期管控

- CMOM 实时更新订单生产进度,客户可通过系统端口查看定制装备生产状态;交付后,售后问题记录与对应产品关联,便于快速定位问题根源(如某批次 ODF 装备调试问题,通过系统追溯至具体装配工序,24 小时内完成解决方案输出);

- 转型后,定制订单交付周期平均缩短 25%,客户售后响应时间缩短 60%。

三、核心成果对比